本文介绍了AMOLED的生产中的金属氧化物技术、低温多晶硅技术、非晶硅技术、微晶硅技术、有机膜蒸镀技术、光射出方式技术,并对其优缺点进行了分析。

金属氧化物技术(Metal oxide TFT)

这种生产技术目前被很多企业看好,并认为是将来大尺寸AMOLED技术路线的首选,各个公司也有相应的大尺寸样品展出。

该技术TFT基板在加工过程中,可采取液晶行业中常见的、成熟的大面积的溅镀成膜的方式,氧化物为InGaO3(ZNO)5,尽管这种器件的电子迁移率较LTPS技术生产出来的产品要低,基本为10 cm2/V-sec,但这个迁移率参数为非晶硅技术器件的10倍以上,该器件电子迁移率完全能够满足AMOLED的电流驱动要求,因此可以应用于OLED的驱动。

低温多晶硅技术(LTPS TFT)

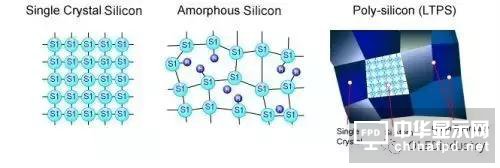

该技术和非晶硅技术主要的区别是利用激光晶化的方式,将非晶硅薄膜变为多晶硅,从而将电子迁移率从0.5提高到50-100 cm2/V-s,以满足OLED电流驱动的要求。

该技术经过多年的商业化量产,产品性能优越,工作稳定性好,同时在这几年的量产中,其良品率已得到很大的提高,极大的降低了产品成本。

从LTPS的工艺流程可以看出,其和非晶硅技术的主要区别是增加了激光晶化过程和离子注入过程,其它的加工工艺基本相同,设备也和非晶硅生产有相通之处。

低温多晶硅技术LTPS最初是日本北美的技术企业为了降低Note-PC显示屏的能耗,令Note-PC显得更薄更轻而研发的技术,大约在九十年代中期这项技术开始走向试用阶段。

由LTPS衍生的OLED也于1998年正式走上实用阶段,它的最大优势在于超薄、重量轻、低耗电,同时其自身发光的特点,因而可以提供更艳丽的色彩和更清晰的影像,而更为重要的是:生产成本只有普通液晶面板的1/3。

作为最初研发的初衷,低温多晶矽(LTPS)的薄膜电晶体可在玻璃基板上嵌入驱动元件,大幅减少并保留驱动IC的空间,因而可以使薄膜电晶体的尺寸更小,并同时增加显示器的亮度并减少功率消耗,从而大大提升液晶性能及可靠度,也使面板的制造成本降低,具有更高的解析度。

LTPS所提供的TFT主动矩阵驱动以及驱动电路和TFT可同时整合制造,可在保持轻薄化优势情形下,解决解析度不足的问题(因为电子在多晶矽的传输速度较快品质也较优良),可以使2.5寸的面板具备200ppi的高解析度。

另外,晶化的技术也有很多种,目前小尺寸最常用的是ELA,其它的晶化技术还有:SLS、YLA等,有的公司也在利用其它的技术研发AMOLED的TFT基板,例如金属诱导晶化技术,也有相应的样品展出,但这一技术的主要问题是金属会导致膜层间的电压击穿,漏电流大,器件稳定性无法保证(由于AMOLED器件是特别薄的,各层间加工时保证层面干净度,防止电压击穿是重要的一项课题)。

优点

1、把驱动IC的外围电路集成到面板基板上的可行性更强

2、 反应速度更快,外观尺寸更小,联结和组件更少

3、 面板系统设计更简单

4、 面板的稳定性更强

5、 解析度更高

缺点

生产工艺比较复杂,使用的Mask数量为6—9道,初期设备投入成本高。

受激光晶化工艺的限制,大尺寸化比较困难,目前最大的生产线为G4.5代。

激光晶化造成Mura严重,使用在TV面板上,会造成视觉上的缺陷。

非晶硅技术(a-Si TFT)

a-Si技术在液晶领域成熟度高,其器件结构简单,一般都为1T1C(1个TFT薄膜晶体管电路,1个存储电容),生产制造使用的Mask数量为4—5,目前也有厂家在研究3Mask工艺。

另外,采用a-Si技术进行AMOLED的生产,设备完全可以使用目前液晶TFT加工的原有设备,初期投入成本低。

再者,非晶硅技术大尺寸化已完全实现,目前在LCD领域已做到100寸以上。

虽然在LCD领域,a-Si技术为主流,但OLED器件是电流驱动方式,a-Si器件很低的电子迁移率无法满足这一要求,虽然也有公司(例如加拿大的IGNIS)在IC的设计上进行了一些改善,但目前还无法从根本上解决问题。

LTPS技术主要技术瓶颈在晶化的过程,而a-Si技术虽然制造过程没有技术难题,但匹配的IC的设计难度要高得很,而且目前IC厂商都是以LTPS为主流,对a-Si用IC的开发投入少,因此如果采用a-Si技术进行生产,则IC的来源是一个严重的瓶颈和掣肘,另外器件的性能将会大打折扣。

微晶硅技术

微晶硅技术在材料使用和膜层结构上,和LCD常见的非晶硅技术基本上是相同的,的电子迁移率可达到1—10 cm2/V-s。

这种技术虽然也能达到驱动OLED的目的,但由于其电子迁移率低,器件显示效果差,目前选择作为研究方向的厂家较少。

通过对各种TFT技术比较,我们可以看出,LTPS技术主要的优点是电子迁移率极高,完全满足OLED的驱动要求,而且经过几年的商业化生产,良品率已达到90%左右,生产成熟度高。主要的问题是初期设备投入成本高,大尺寸化比较困难。

金属氧化物技术电子迁移率虽然没有LTPS高,但能够满足OLED的驱动要求,并且其大尺寸化比较容易。主要的问题是稳定性差,没有成熟的生产工艺。

微晶硅和非晶硅技术虽然相对简单,容易实现大尺寸化,并且在目前LCD生产线上可以制造,初期的投入成本较低,但其主要的问题是电子迁移率低的问题,适合LCD的电压驱动,而不适用OLED的电流驱动模式,并且在OLED没有成熟的生产经验,器件稳定性和工艺成熟性无法保证。

有机膜蒸镀技术路线选择

有机层形成方式,可分为传统方式和新型方式。传统方式是以气相沉积技术为基础的,而新兴方式是以转印和印刷技术为基础的。

新兴方式中转印技术由三星和3M联合开发和研制;印刷技术主要由爱普生开发和研制。这两种方法最大的优点是提高材料使用率和简化生产制程,但其技术和材料具有一定的垄断性,目前还不具备量产的能力。

传统的气相沉积方法也就是我们通常所讲的CVD,对于有机材料的蒸发,按照蒸发源的不同和蒸发方式的不同又分为点源式、线源式及OVPD(有机气相沉积)。

OVPD(有机气相沉积)是由德国爱思强公司研发,该工艺设计改进了可生产性,相对于蒸镀技术可以降低制造成 本。具有优越的重复性和工艺稳定性以及显著的膜层均匀性和掺杂的精确控制,为高良率批量生产奠定了基础,同时减少了维护和清洁要求,从而降级了材料消耗,具有提高材料利用率的巨大潜力。

OVPD方式具有较好的优越性,由非OLED生产商研制,面向广大的OLED生产商,是业界较为看好的生产技术和设备。但是该设备目前存在两个问题:

1目前成熟的设备仅可以制作370×470的尺寸,还无法满足大尺寸生产的要求。2该设备目前对单色器件有较好的可靠性,但全彩的稳定性还不够理想。

目前来看,点源技术日本TOKKI公司较为优秀,线源技术日本ULVAC公司较为优秀。

光射出方式技术路线选择

目前OLED器件有两种光出射方式:底发光和顶发光,下表是这两种方式的对比:

| 底发光 | 顶发光 | |

| 分辨率 | <180dpi | >200dpi |

| 色彩饱和度 | 约70%(NTSC) | >100%(NTSC) |

| 发光效率 | 低 | 高 |

| 发光纯度 | 低 | 高 |

| 亮度 | 低 | 高 |

| 色域 | 小 | 大 |

| 视角 | 大 | 小 |

| 驱动电压 | 高 | 低 |

| 寿命 | 相对较短 | 相对较长 |

底发光技术工艺成熟,选择风险小,甚至没有风险。顶发光制作工艺有两个难点,一是阴极制作,另一个就是封装方式。尽管顶部发光困难尚存,但已是趋势所在(最少在背板材料没有新的突破下)。

但从长远看,如果背板材料有了新的突破,如迁移率和均匀性得到质的改善,那么底发光就有更低成本的优势。总体而言,采用a-Si背板,顶发光是较好的选择,P-Si背板就可以考虑底发光方式。

关注我们

公众号:china_tp

微信名称:亚威资讯

显示行业顶级新媒体

扫一扫即可关注我们